Ультразвуковые колебания обладают свойством прямолинейного распространения в металлах и отражения от границ разделяющих среды, различные по своим акустическим проникающим способностям. Для приведения ультразвуковых колебаний в состояние возбуждения применяется пьезоэлектрический эффект, позволяющий превратить электрические колебания, приложенные к пьезоэлементу, в механические. Отраженные от границ раздела сред УЗ-волны при попадании на пьезопластину вызывают электрические импульсы. В свою очередь, ЭИ усиливаются и передаются на экран дефектоскопа. За счет разницы физических и химических свойств материалов определяется наличие и параметры дефекта. То есть, чем больше сильнее эти различия, тем выше и сильнее звуковое сопротивление в области раздела сред, а значит и эффект при отражении звуковых колебаний будет существеннее и заметнее. Например, сварные швы могут иметь в своей структуре смесь газов, которая в процессе затвердевания металла после сварки не вышла наружу. Такое образование имеет сопротивление прохождению УЗ-волн в 5 раз меньше, чем металл, что позволяет ультразвуковым колебаниям отражаться с минимальными практически полностью.

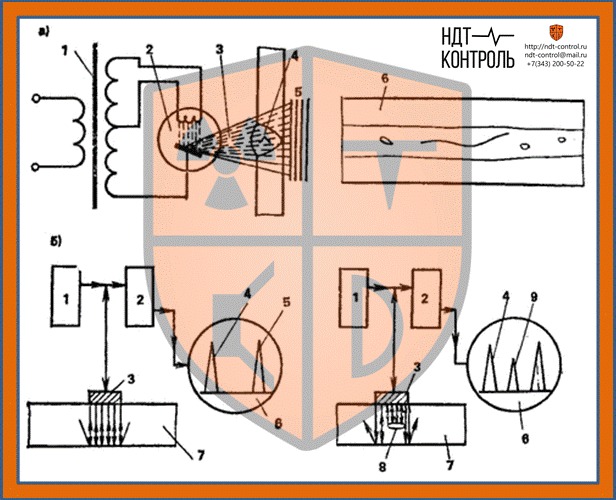

Схема неразрушающего контроля (далее, НК) сварных швов изображена на рисунке, приведенном ниже (пункт б раскрывает принцип УЗК).

Пункт а — способ проникающего излучения, где 1 — это высоковольтный трансформатор; 2 — источник ионизирующего излучения; 3 — проникающее излучение; 4 — исследуемый участок объекта; 5 — рентгеновская пленка; 6 — проекция изображения дефектов на пленку.

Пункт б — НК при помощи ультразвукового дефектоскопа (метод УЗК), где 1 — это генератор зондирующих импульсов; 2 — усилитель; 3 — пьезоэлектрический преобразователь (ПЭП); 4 — исходные импульсы; 5 — отраженные импульсы; 6 — электронно-лучевая трубка; 7 — объект; 8 — дефект/изъян в полости объекта; 9 — импульс, отраженный от дефекта.

УЗ-колебания поступают в контролируемый объект с помощью плоских искателей. Для проведения УЗК необходимо заранее подготовить объект, очистить и нанести на поверхность изделия слой вещества, необходимого для эффективного акустического контакта преобразователя с поверхностью.

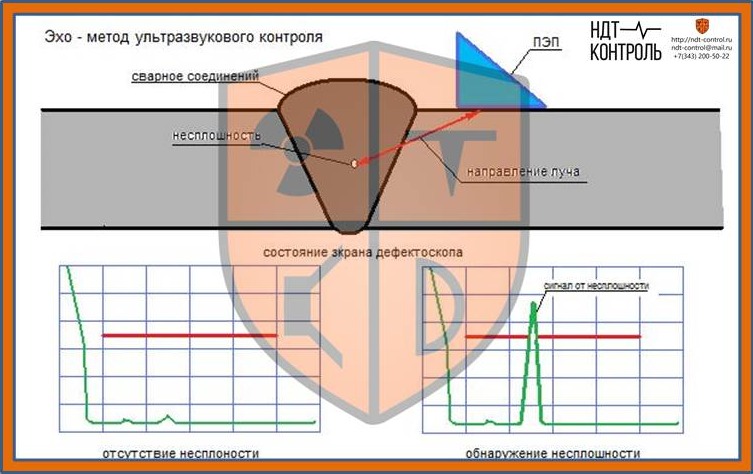

Наиболее часто применяется эхо-импульсный метод УЗК, который заключается в передаче кратковременных импульсов УЗ-колебаний в шов. В паузах между передачей импульсов на пьезоэлемент передаются отраженные от дефектов волны.

УЗК осуществляется согласно требованиям ГОСТ Р 14782—86. Определиться с параметрами контроля и методикой его проведения помогают специальные инструкции по УЗК, разработанные для различных типов сварных соединений и швов, толщин диагностируемого металла или для конкретных объектов. Скорость ручного УЗК, как правило, не превышает 5—7 м/ч. При проверке качества сварных соединений в сварных строительных конструкциях используют дефектоскопы с рабочими частотами 0,6; 1,8; 2,5; 5 и 10 МГц.